日経テクノロジーオンライン「テクノ大喜利」 ボツ原稿

ボツ原稿の経緯

12月21日掲載された「テクノ大喜利」。日経BP社は、私の提出した原稿に対し、「これは元エルピーダ社長の坂本氏への個人攻撃になっている」という理由で、掲載できないとダメ出しをしました。

編集担当者が「私が書き直すから掲載させてほしい」といってきましたが、拒否しました。その場合、こちらの意図しない改竄があるに決まっているからです。

そこである一つの妙案がひらめきました。「あなた(=担当編集者)が私にヒアリングしたことにして下さい。そのヒアリングを文字起こししたのが、私が提出した(ボツになった)原稿だ。その原稿を基に、あなたが記事を書くのです。担当編集者がヒアリング結果をが”焼こうが煮ようが”、私の知ったことではない」。この結果、「私へのインタビューをして、その結果、担当編集者が書いた」ことになっている「大喜利」の記事が、12月21日に掲載された記事です。

以下に、掲載された記事ではなく、ボツとなった原稿(湯之上自身が書いた原文)を掲載します。みなさんはこれを、坂本氏への個人攻撃だと思われるでしょうか。

「『高品質立国ニッポン』は幻想なのか」への回答

【質問1】

日本企業の品質管理の現場で、不正が常態化してしまう原因はどこにあると思われますか?

【回答】

一度決まった(過剰な)品質基準を変えることができない企業体質、および技術に無知で現場の実態に無関心な(特に文系出身の)経営層の存在

本テーマを選定した動機

神戸製鋼、三菱マテリアル、東レ。本稿では、日産など自動車メーカーの無資格者検査ではなく、これら素材メーカーの品質偽装問題を取り上げる。その前置きが、いつものことながら、随分長い(誠に申し訳ない)。

私は、1987年~2002年までの16年間、日立やエルピーダ(出向)で、DRAMの開発と製造に関わった。したがって、素材の開発や製造に関わったことは皆無であり、その品質検査に関する具体的な知見は何一つない。

しかし、ものづくりの品質問題については、極めて大きな関心がある。というのは、日立を退職した後、2003年に同志社大学の経営学の教員となり、5年間ほど、日本半導体産業の研究を行った結果、日本のDRAM敗戦の原因は”過剰品質病“にあり、1社残ったエルピーダもこの病気がより悪化したために倒産したことを突き止めたからだ。

もちろん、DRAMの過剰品質病と、素材メーカーの品質偽装問題は、同一ではない。しかし、どちらも、一度決定された過剰な品質基準を、適正基準に変更することができない企業体質に問題の類似性が見てとれる。

日本は、過剰品質のDRAMを作り続けたため敗戦した。素材メーカーは、一度決定された(恐らくは相当の)過剰品質を維持しようとしたが、それが困難になり、偽装するに至った(のでははないか?)。そして、偽装そのものが文化として定着した(のではないか?)。すなわち、日本のDRAM敗戦と、素材メーカーの品質偽装は、同じ問題の“コインの表と裏”のように思えてならないのである。

以下では、まず、“過剰品質病”によって敗戦に追い込まれたDRAMについて論じる。そこから、日本企業には、頑なに前例を踏襲し、一度決定され定着した品質基準を時代の変化に合わせて柔軟に、適切な品質に変更できない企業文化が存在していることを導く。そして、それが今回の素材メーカーの品質偽問題の原因になっている推論を述べる。

加えて、私が同志社大学で経営学の研究を行っていた時、指導して頂いたことがある中央大学教授の榊原清則氏(当時は慶応大学教授)が書かれた、日経新聞2017年11月7日の「Opinion」のコーナーで、「理系VS.文系 改めるべき」という論説を紹介する。この論考を引用した上で、素材メーカーの品質偽装問題の背景には、技術を理解せず(理解できず、理解しようともしない)現場の実態に無関心な(特に文系出身の)経営層の存在があることを指摘する。

DRAMの凋落とともに歩んだ技術者人生

私は、講演などの冒頭で必ず、DRAMのシェアと自分の履歴を重ねあわせた図を用いて自己紹介を行う(図1)。私は、日本DRAM産業が黄金時代にあった1987年に日立に入社し、2002年10月に退職するまでの16年間、主としてDRAMの微細加工技術の開発に従事した。

その間、中央研究所、半導体事業部(武蔵工場)、デバイス開発センター、NECとの合弁会社エルピーダへの出向、コンソーシアムの半導体先端テクノロジーズ(セリート)への出向と、部署を転々とした。そうしている間にも日本のDRAMシェアは低下の一途を辿り、私はまさにDRAMの凋落とともに技術者人生を歩んでしまった。

そして、2000年に日本がDRAMから撤退した後、日立は「40歳で課長職以上は全員責任を取って辞めて欲しい」という早期退職勧告を行った。その結果、たまたま40歳で課長だった私は日立を辞めることになった。

ただし、次の転職先を探すのに苦戦したため、辞表を出したときは早期退職制度の期限を(確か)1週間ほど超過してしまった。それ故、早期退職制度を使うことができず、自己都合退職が適用され、本来なら年俸の2年分(2500万円)が上乗せされたはずの退職金は、たったの100万円になってしまった。

このような悲惨な技術者人生を送ったからこそ、日立から転職した同志社大学の経営学研究センターでは、「かつて最強だった日本のDRAMは、なぜ敗北したのか?」をテーマに研究を行った。これは神が私に与えた運命だとすら思った(ただし、私は神の存在を信じてはいないが)。

DRAM敗戦の原因

同志社大学における5年間の研究成果の要点は、次の通りである(図2)。

1980年代に日本がDRAMシェア世界一になったとき、その用途はメインフレームであった。メインフレームメーカーは、DRAMメーカーに対して、「25年品質保証」の壊れない超高品質を要求した。また、電々公社(現NTT)も電話交換機用のDRAMに、「23年品質保証」を要求した。

驚くことに日本メーカーは、そのような壊れないDRAMを本当につくってしまったのである。そのとき、日本メーカーの開発センターや工場には、超高品質の極限を追求する技術文化が定着した。

1990年代に入ると、コンピュータ業界には、メインフレームからPCへパラダイムシフトが起きた。これとともに、DRAMへの要求仕様に変化が起きた。PC用DRAMに必要なことは、低価格DRAMを大量につくることであった。25年の保証などの超高品質は全く必要なくなった。

そして、PC出荷台数の増大とともに、成長してきたのは韓国のサムスン電子である。サムスン電子は、チップ面積を小さくする、微細加工の回数を減らす、装置のスループットをあげるなどの技術を向上させることによって、(25年保証などは必要ない)せいぜい3~5年程度の品質保証のPC用DRAMを、低コストで大量生産した。そして1992年に日本を抜いて、DRAMの世界シェアでトップに立った。

1995年以降、私は実際にDRAM工場に勤務していたが、日立をはじめ日本は、PCおよびサムスン電子の成長を知らなかったわけではない。にもかかわらず、相変わらず日本は(PCには全く必要のない)25年保証の超高品質DRAMをつくり続けてしまった。なぜなら、あくまで日本メーカーの最重要顧客はメインフレームメーカーだったからである。したがった、日本メーカーはメインフレーム用につくった25年保証の超高品質DRAMをPCにも販売した。その結果、主戦場となったPC用DRAMで、日本はコストでサムスン電子に完敗した。

一言でいえば、日本のDRAMメーカーは、コンピュータ業界のパラダイムシフトに対応できなかったために壊滅したのである。または、日本はサムスン電子の安く大量生産する破壊的技術に駆逐された、つまり、イノベーションのジレンマに陥ったということもできる。さらにいえば、日本のDRAMの黄金時代に企業文化として定着した“超高品質文化”を変えることができなかったから負けたとも言える。一言でいえば、“超高品質病”に冒された故に負けたわけだ。

日本は、2000年以降、エルピーダ1社を残して、DRAMから撤退した。そのエルピーダも2012年に倒産してしまったが、それはなぜだろう。

エルピーダ元社長のウエッジでのインタビュー記事

新幹線のグリーン車には、網ポケットにWedge(ウエッジ)という無料の情報誌が入っている。このウエッジには、元エルピーダ社長の坂本氏が「漂流ものづくり大国の治し方」というコラムを連載している。たまにグリーン車に乗ったときは、こっそり読んでいる。

ところが、2017年4月号のウエッジでは、このコラムはお休みで、その代りウエッジ編集部による坂本氏のインタビュー記事が掲載されていた。記事のタイトルは、『生産性向上を阻む日本企業の「悪弊」と決別せよ』である。

私は、どれどれと読み始めて、静かな新幹線のグリーン車内であるにもかかわらず、大笑いしてしまった(周辺に迷惑をかけたかも知れない)。さて、私はなぜ大笑いしたのか?

坂本さん、それは私が指摘したことですよ

坂本氏は、冒頭で、『日本企業には稼ぐ組織への進化を阻む「悪弊」を数多く抱えている…中略…こうした悪弊にメスを入れていかないと生産性は上がらない』と述べている。そして、ウエッジ編集部と以下のようなやり取りを展開している。

ウエッジ: 具体的にはどこにメスを入れるべきか。

坂本氏: 例えば、品質至上主義が挙げられる。「品質にこだわる」といえば聞こえは良いが、その実5年ももてば良いものを50年壊れないような過剰な設計をする傾向にある。人命を預かる自動車や原子力発電所などに関わる製品であればそうするべきであるが、例えばスマホのような5年も使わない製品に50年壊れない品質を求めるのはおかしい

ウエッジ: どのように改めればよいか。

坂本氏: 私がCEOを務めた半導体メーカーのエルピーダメモリは、日立製作所とNECと三菱電機の半導体部門が切り離されて発足した会社だったが、CEO就任後にすぐにこの悪弊を改めた。すると製造部門のエンジニアに「もし問題が発生したときに誰が責任を取るのですか?」と聞かれたので「私が取る」と答えたら、安心して仕事のやり方を変えていた。

(以上、原文ママ)

ここまで読んで、私は爆笑したわけである。なぜか? それは、前節で図2を使って説明したPC用にはあまりに過剰な超高品質DRAMをつくっている企業文化については、私が同志社大学の経営学の教員だった頃、坂本社長(当時)の許可を得て、2004年5月に、エルピーダを2回調査した結果、発見したことだったからである。

最も、正確に言えば、エルピーダは5年ほどもてばいいPC用に(メインフレームメーカーから要求されていた)25年保証の過剰品質のDRAMを過剰技術でつくっているということを明らかにした、ということである。いつの間にか、25年保証が50年保証になっていることにも、笑わずにはいられなかった。

坂本さん、あなたは私の報告を無視したじゃないですか

私は、この調査結果を、坂本社長に直接報告した。ところが、坂本社長は、私のこの報告を無視したのである。それどころか、私は危険人物とみなされて、研究は中止、エルピーダへの出入りを禁止されてしまった。この事態は、同志社大学にも知れることとなり、結果的にはこれが原因でボス教授等の非難を浴びて、同志社大学から退職勧告を受けるのである(つくづく自分の人生は、「辞めろ」と言われることが多いなと思う)。ただし、契約期間が約5年だったため、その間は居座って研究を続けた。

私が呆れてしまうのは、坂本氏は、インタビューで、私が発見し報告した事柄を、さも自分の説のようの平然と述べていることにある。私としては笑うしかないではないか。

看過できない発言

そして、「CEO就任後にすぐにこの悪弊を改めた」というのは、明らかなウソである。というのは、エルピーダ出入り禁止になった後も、私はかつての腹心の部下たちと連絡を取り合っており、その「悪弊」つまり“超高品質病”が改められた形跡がないことを知っているからである。

それどころかもっとヒドイことになっていた。当時、最先端のDRAMは512Mビットだったが、サムスン電子などの韓国勢のマスク枚数は25枚程度、マイクロンのマスク枚数は20枚以下だった。ところが、エルピーダのマスク枚数は、何と43枚にも及んでいた。2000年に日本が撤退した頃の64MビットDRAMでは、30枚程度だったのに、さらに10枚以上、増えているのである。

マスク枚数が多いということは、プロセスフローが長いということであり、必要とする製造装置の台数が多いということでもある。その結果、DRAMの原価が跳ね上がり、利益が出なくなる。

加えて、エルピーダの製造装置のスループットは、サムスン電子より明らかに悪く(私が調査した結果ではサムスン電子の半分)、その上、DRAMのチップサイズがサムスン電子の1.5倍になっていた。そして、DRAMの検査工程に至っては、サムスン電子の10倍近くあり、十数人在籍していた三菱の技術者たちは、「狂っている」とまで言った。彼らは、「エルピーダは、世界一高価な技術を世界一過剰に使って世界一高価なDRAMをつくっている」と証言した(もちろん、このことも坂本社長に伝えた)。

過剰品質病の象徴のバーンイン検査

特に、バーンイン検査は問題だった。バーンインとは、温度と電圧の負荷をかけてDRAMを高速動作させて、初期故障を起こす可能性があるDRAMをスクリーニングする検査手法のことである。このバーンインで除去されるDRAMの割合はせいぜい数%である。

1980~90年台は、すべてのDRAMメーカーがバーンインを行っていた。しかし、2000年以降、ほとんどのDRAMメーカーがバーンインを止めてしまった。この事実は、図3に示したバーンイン装置市場の推移からも見てとれる。バーイン装置市場は、1996年に230億円でピークアウトした後、非常に低調な水準になっている。

韓国や米国のDRAMメーカーは、たかだか数%のスクリーニングのために、装置コストも人手も時間も手間もかかるヘビーな検査を行うのは割に合わないと考えるようになり、市場不良が起きたら「取り替えれば良い」ことにしたのである。当たり前だが、その方が断然、製造原価は下がる。

ところが、エルピーダだけは、バーンインをやり続けた。その上、「我々のDRAMは、他社が止めてしまったバーンインを、今でもやっている」と誇らしげに自慢していたのである。これを聞いたとき、「そんなものは単なる自己満足だろう。アホじゃないか?」と私は思った。

超高品質病の「悪弊」を放置したから倒産したんじゃないか

2007年に、格安PCのネットブックが発売されると、DRAM価格が1ドルを切った。私は、今は廃刊になってしまった業界誌の電子ジャーナルに「DRAM1ドル時代到来」という記事を書き、その記事を電子ジャーナルの記者に持たせて、エルピーダの坂本社長に取材に行かせた。というより、手をこまねいていると、大変なことになると思ったので、坂本社長に警告したかったのである。何しろ私は、エルピーダへの出入りは禁止されている。その上、かつてともにDRAMを開発した部下、同僚、上司たちがゴマンといるからである。

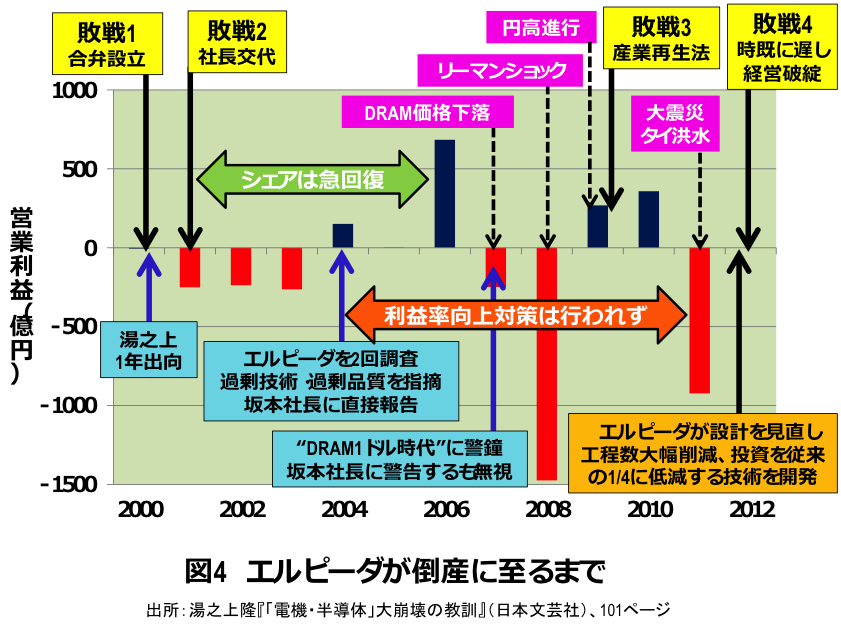

ところが、坂本社長は、「DRAM1ドル時代?あり得ない」というような回答をしたという。その後、2008年にリーマン・ショックが到来してエルピーダは大赤字を計上し、2009年には産業再生法適用第1号を受け、公的資金300億円が注入された。

ところがそれでも、(坂本社長が何も対策を講じなかったから)エルピーダの営業利益率は一向に改善せず、2012年にあっけなく倒産してしまったわけだ(図4)。この辺りの詳細な経緯は、拙著『「電機・半導体」大崩壊の教訓』(日本文芸社)の54~101ページに記載した。

結局、坂本社長は、私が2004年5月に指摘した「過剰技術で過剰な超高品質をつくっている悪弊」をまったく改めることができなかったため、倒産したのである。にもかかわらず、「CEO就任後にすぐにこの悪弊を改めた」などと、よくも言えたものだ。その厚顔無恥な態度には、呆れるばかりだ。やっぱり笑うしかないだろう。これが、日本を代表する半導体企業の経営者の実態である。

一度定着した“超高品質病”は治らない

日本DRAMメーカーの”超高品質病“は、1980年台に企業文化として各社の開発センターや量産工場に定着した。その技術文化は、驚くべきことに、2012年にエルピーダが倒産するまで、約30年以上、何も変わることなく、というより、より悪化しながら、維持継続されてきた。

ここに私は、日本DRAMメーカーの深くて暗い病巣があったと見ている。技術者は入れ替わり立ち替わりしているはずなのに、開発センターや量産工場には、まるでDNAが存在するかのごとく、”超高品質病“が受け継がれてきていたからだ。

そして、このような実態は、DRAMメーカーだけではなく、半導体メーカー全般、電機メーカー全体にも(一部を除いて)蔓延しているのではなかろうか。

素材メーカーの品質偽装はなぜ起きたのか

ここまで、日本のDRAM産業が、30年以上前に定着した“超高品質病”によって壊滅したことを論じた。私が品質問題に大きな関心があることがお分かり頂けただろうか。

では、素材メーカーでは何が起きたのだろうか? 新聞報道によれば、神戸製鋼は、40年も前から品質偽装を行っていたという。その品質がどんなもので、どのように検査するのかを私は何も知らない。だから具体的なことは、何一ついうことができない。したがって以下で述べることは、あくまで私の推論である。

サプライヤーである神戸製鋼と、自動車メーカーなどのカスタマーの間では、40年以上前(50~60年前?)に、納入する製品の品質基準が決められたのだろう。恐らくそれは、明らかな過剰品質だったと思われる。それが、適正水準の数十%以上などという生易しいものではなく、数倍~十数倍、もしかしたら数十倍もの超高品質で契約がなされたのかもしれない(何度も言うがその具体的水準は知らない)。

仮に、「最低限これだけあれば大丈夫という水準の10倍」の品質で契約がなされたとしよう。10倍というのは、何となく意味がありそうで、よくよく考えたら、メインフレーム用の25年保証という超高品質も、適正品質の10倍であるように思われる。というのは、DRAMは、3年毎に4倍の集積度向上を実現しており、当然、メインフレームだって、高集積化したDRAMを導入するに違いないからである。一度導入したメインフレームを何のメンテもなく25年使い続けるということは、およそあり得ないことであると思う。

話しを素材メーカーに戻すと、10倍のマージンを見て決められた超高品質の製品を、工場で量産することになるが、その工場には、DRAMの例でみたように、「10倍の超高品質」をつくる文化が定着するだろう。そして、品質保証部門においても、「10倍の超高品質」を検査し確認しなければならないことが、文化として定着する。

しかしそのような中で、10倍の超高品質は満たさないけれども、9倍のマージンは満たしている製品が製造されてしまったらどうなるだろう。契約では、これは不良品となる。しかし、カスタマーもサプライヤーも、この程度なら安全性に問題はないと判断するに違いない。実際、契約上の品質基準を満たさない製品を「トクサイ」として売買することがあったという。

では、このマージンが8倍ならどうなる? 「ま、いいんじゃない」となるだろうし、5~6倍でも、「まだ平気だね」となるかもしれないし、2倍程度で、「まだまだ大丈夫」と判断されるようになってもおかしくない。

つまり、カスタマーとサプライヤーの間で、「この程度なら問題はないだろう」ということが、新たな企業文化として定着していったのではないか。それが常態化すると、サプライヤー側の中で、カスタマーの了解を得ず、「まあ、これでもいいんじゃない?」ということが、平然と行われるようになる。なぜなら、もはやそれは企業文化になって定着しているからである。

変えることができない日本企業

そうこうしているうちに、中国産の安価な素材が世界中に出回るようになってくる。すると、日本の素材メーカーは、「もっと安く、もっと速く」つくらねばならないプレッシャーをモロに受けることになる。その結果、製造現場では、「もともと10倍ものあまりに過剰なマージンを見込んでいる超高品質なんだから、そんな建前は無視しよう」ということになるだろう。なぜなら、その行為は企業文化になっているからである。

しかし、カスタマーの購買部門と、サプライヤーの営業部門の間では、その建前の超高品質が見直されることがなかったと思われる。なぜなら、カスタマーも、サプライヤーも、「前例に従う」ことが最優先であり、それを変えることなどもっての外だからだ。カスタマーとしては、建前でもやはり10倍の超高品質を納入して欲しいと要求するだろうし、サプライヤーとしても、「中国産よりも断然超高品質なんですよ」ということを差別化と主張して優先的に買ってもらいたいからである。

このようにして、カスタマーもサプライヤーも、「前例に従う」ことを金科玉条として、最適品質への見直しをすることは無かった、と私は推測する。

榊原清則氏の論考

榊原氏は、1973年に電気通信大学の電気通信学部経営工学科を卒業した後、一橋大学大学院商学研究科の修士および博士課程を修了し、米国マサチューセッツ工科大学客員研究員になる。1996年には慶応大学総合政策学部教授となり、2003年に産業技術総合研究所 技術革新型企業創生プロジェクト(ルネッサンスプロジェクト)のプロジェクトリーダーとなり、このプロジェクトで、私は榊原氏のご指導を受けた。

榊原氏は技術経営論が専門の経営学者であるが、経歴が示す通り、工学系の視点を持ち合わせた、いわば文理横断型の研究者であったように感じた。それ故、榊原氏の論考には、技術者上がりの私にとって、腑に落ちる著作物が多く、尊敬できる先生だった。現在、榊原氏は、中央大学ビジネススクール教授の任に就かれておられる。

その榊原氏は、日経新聞11月7日のOpinionで、素材メーカーの品質偽装問題などについて、その原因の一つに、『日本の大手製造業に長く横たわる「技術系(理系)社員」と「非技術系(文系)社員」との、心理的な距離感』があることを論じている。

そして、『両者の微妙な関係は、理系と文系に分かれて入社して以降、ずっと続く。ある電機メーカーの場合、入社時は「理系7割・文系3割」だが、役員になるのは「文系7割・理系3割」と逆転してしまう』。その結果、近年、『経営不振で技術者らをリストラした一方、…(中略)…役員報酬は高額となり、理系と文系との対立が深刻になった』。『理系は文系を「技術も分からないくせに、世渡りだけはうまい」と蔑視する傾向』となった。

こうしたことが続くと、『電機大手や化学大手の技術者が、はっきり文系社員をバカにするのを聞いたことがある』、『ある素材大手の技術者は、プロジェクトが成功した理由として「技術が分からない経営陣に報告せず、内密に進めたから」と自慢する』というような事例も出てくる。

それ故、『「経営者に話しても無駄」「技術のことは任せておけ」という現場のおごりを生んだ』。そして、『規制やルールの中には現実に即していないものもあるだろう。それを現場は認識しているがゆえに、不正なルールを作りかねない。法令順守は技術や品質、効率と並ぶ重大問題なのに、現場が深刻にとらえていない可能性もある』と品質偽装の原因を指摘している。

これらの論考は、私の技術者としての経験や、同志社大学での研究活動においても、実感したことであり、その通りであると思う。

文系出身者の経営者の問題

しかし、もう一つ付け加えなくてはならない問題がある。榊原氏は、理系出身の技術者側の論理を説いたが、文系出身の経営者側にも大きな責任があるということである。これは、同志社大学の先生を辞めた後、10社ほどのコンサルタントを行った経験から感じていることである。

榊原氏が指摘しているように、経営層には、文系出身者が多いと私も感じる。例えば、経理、財務、営業、総務(特に人事)出身の経営者が目につくように思う。

私がコンサルを行う半導体や電機関係の企業は、テクノロジーで食っている。であるにもかかわらず、技術者出身の経営者は少ないように思う。そして、文系出身の経営者は、技術が理解できないし、理解しようともしない。当然、製造現場には無関心だ。

彼らの関心は、財務諸表の数字にある。売上高、営業利益、投資額、株価、などなどである。その数字が、昨年に比べて上がったか下がったか、来年は上がるのか下がるのか、そこにしか関心がないようにも感じる。

その結果、彼らは机上の空論をこねくり回すことが日々の仕事となる。したがって、製造現場で何が行われているかなどは彼らの関心の埒外であり、カスタマーから要求されている(現実味のない)超高品質を変えようなどということも考えたことが無いに違いない。

それ故、40年以上前に締結された(まるで意味のない)超高品質を適正品質に変更することは一切されず、ただひたすら、「カスタマーの言う通りの超高品質で、もっと原価を下げ、もっと速くつくれ」というような実現不可能な圧力を製造現場にかけることになり、それが現場の品質偽装を助長していくのではないだろうか、と私は推測する。

【質問2】 ・・・「ボツ」とは無関係のため省略